代表的なクリーンステンレス「SUS316L Double Melting」の品質データ

品質調査鋼材

JIS G-3459TPSC-BA

サイズφ6.35×1.0t×4000L

鋼種VIM-VAR (Double Melting )

Charge Number: 7V712V

材料製造メーカーDaido Steel

VIM-VAR (Double Melting )品質調査項目

調査項目①パーティクルの測定

調査項目②露点の測定

調査項目③残留油分の測定

調査項目④溶出金属イオン液抵抗値

調査項目⑤溶出金属イオンの分析

調査要領及び調査結果

①パーティクル測定

■測定要領

・使用ガス:高純度N2ガス(99.999%、0.01μmフィルター使用)

・管の一方の管端よりN2ブローを行い、平均流速を8m/secの速度となるよう設定する

・管の出口側に測定用冶具を接続し、パーティクルカウンターにて測定する

■測定結果

・0個/1cf (0.1μm)

②露点測定

■測定要領

・使用ガス:高純度N2ガス(99.999%、0.01μmフィルター使用

・測定前の露点測定用配管ラインにN2ブローを行い、露点が-90℃以下であることを露点計により確認

・露点測定用配管ラインに管を接続し窒素を流す

・露点計により測定する

■測定結果

・露点測定用配管ラインの露点:-90.7℃

・管接続後露点:-90.2℃

③残留油分測定

■測定要領

・四塩化炭素を定量加え、3分間揺動して付着物を抽出し、その四塩化炭素を石英セルに入れて

透過法によりスペクトルを測定する。

■測定結果

・残留油分<0.02mg/ft2

③残留油分測定

■測定要領

・管(φ6.35×1.0t×4m:1本)に超純水(18MΩ・cm以上)を10日間、室温にて封入する

・封入後の水の抵抗値を測定する

■測定結果

・1MΩ・cm以上

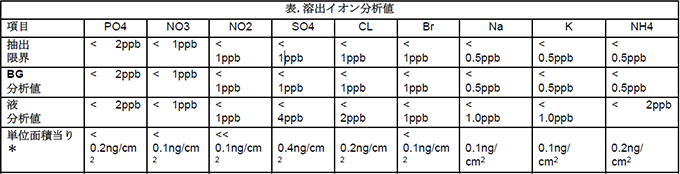

⑤溶出イオンの分析

■測定要領

・管(φ6.35×1.0t×4m :1本)に超純水(18MΩ・cm以上)を10日間、室温にて封入する

・封入後の水について分析を行う

バックグラウンド(BG)用として、封入時と同一タイミングで採取した超純水についても分析を実施する

*:計算式

・供試管:EP(VIM+VAR)φ6.35×1.0t×4m:1本

・表面積:546cm2

・抽出量:52ml

・単位面積当たり溶出量(ng/cm2)

=液分析値ppb(ng/ml) x 抽出量(52ml)÷表面積(546cm2)

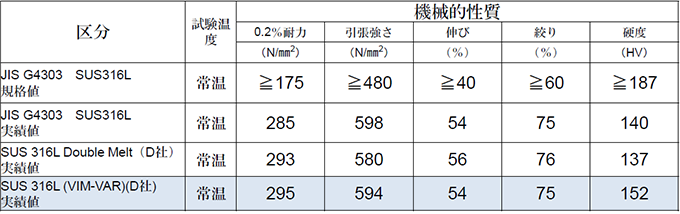

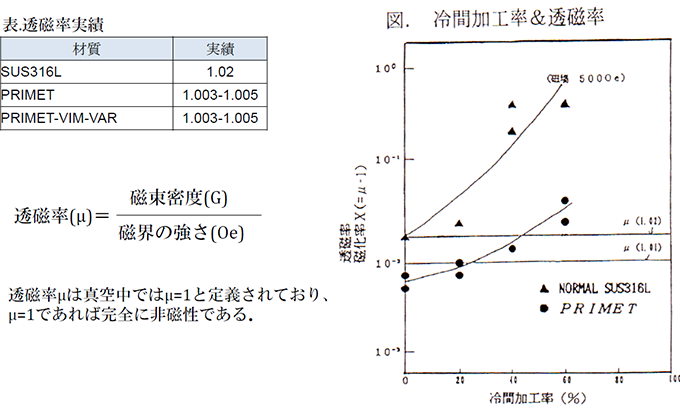

機械的性質

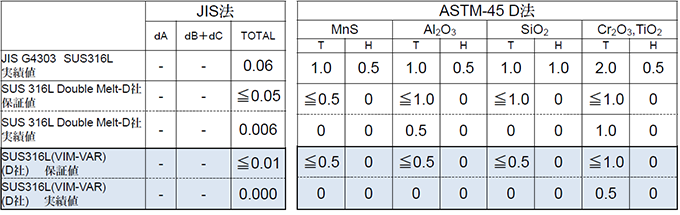

非金属介在物

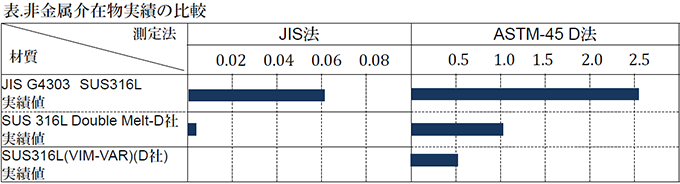

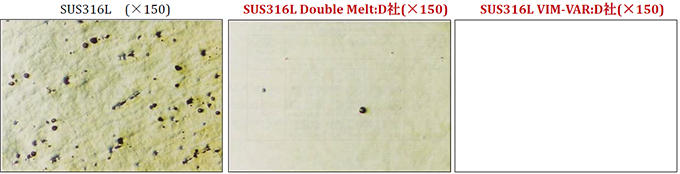

非金属介在物の比較検証

SUS316L,SUS316LDouble Melt:D社, SUS316LVIM-VAR:D社

この写真により、JIS規格により製造されたSUS316Lに含まれる多くの非金属介在物が、極めて大きな汚染の原因となることが判断できます.

SUS316LDouble Melt:D社は、製造した全量の非金属介在物量が実測されておりその数値が保証されています.

また、SUS316LVIM-VAR:D社は上右図の枠内が示す通り非金属介在物は皆無であることを証明しています.

この保証値こそが、半導体製造プラント向けの配管の高清浄度化(クリーン化)に大きく貢献します.

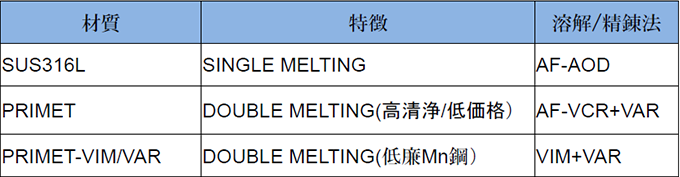

材質

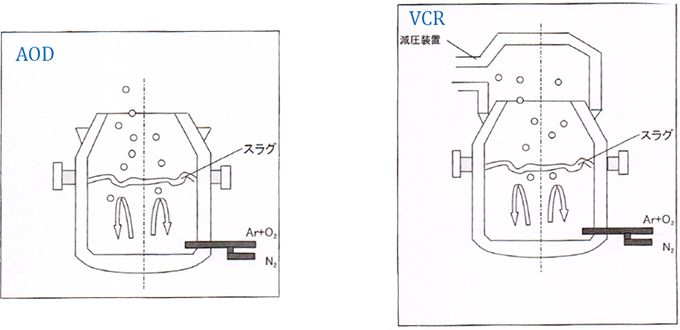

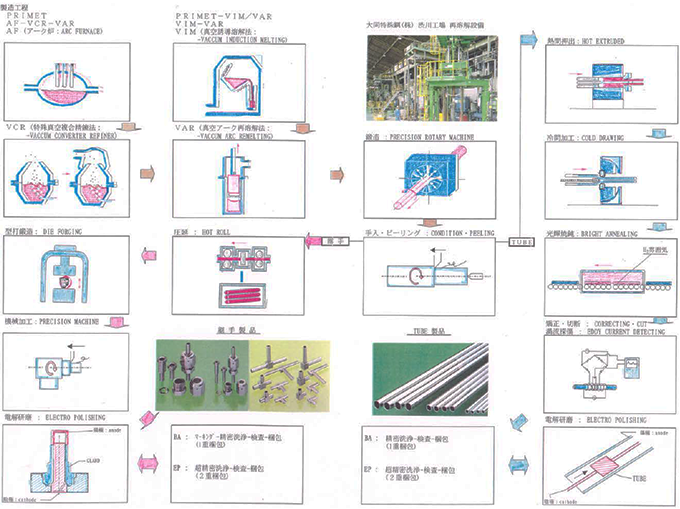

AF : Arc Furnace(アーク法)

AOD: Argon-Oxygen Decarburization(アルゴン・酸素精錬法)

VCR: VaccumConverter Refiner(特殊真空複合精錬法)

VIM: VaccuumInduction Melting(真空誘導溶解法)

VAR: VaccuumArcRemelting(真空アーク再溶解法)

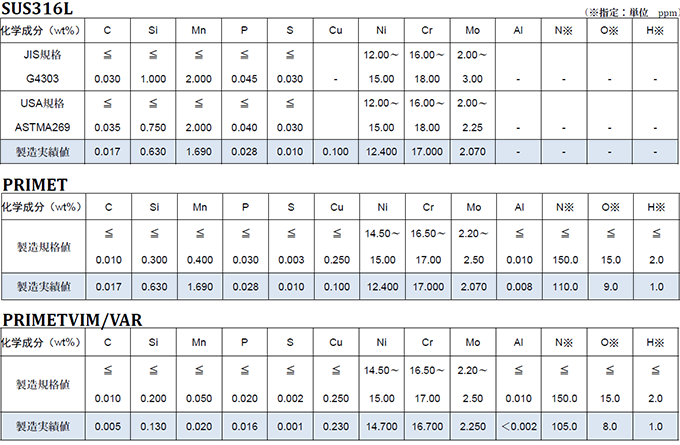

材質別化学成分値

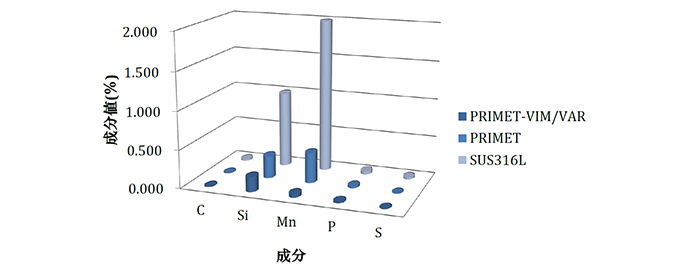

透磁率

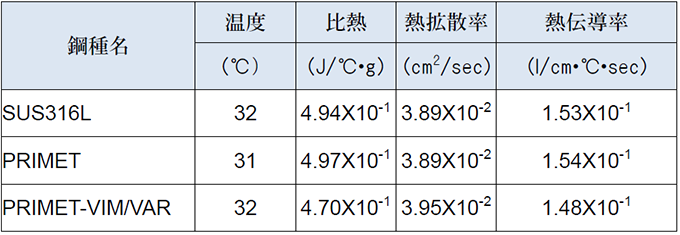

熱定数

備考

・試料両面にカーボンスプレーを塗布して測定.

・試料密度を7.98g/㎝2(嵩密度)として熱伝導率を計算.

・繰り返し測定精度は±3%

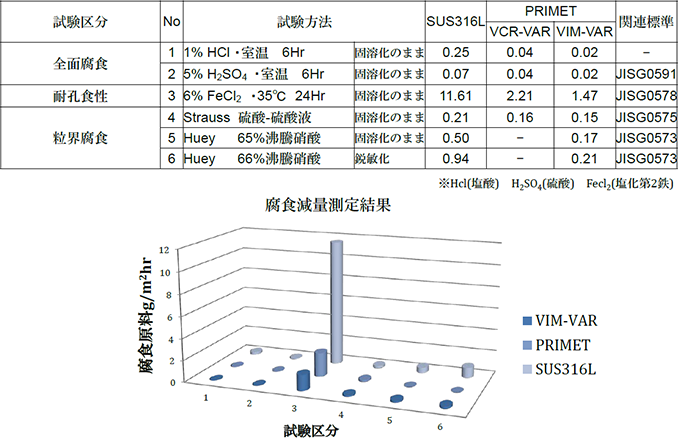

耐腐食性

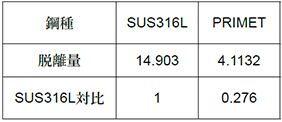

放出ガス

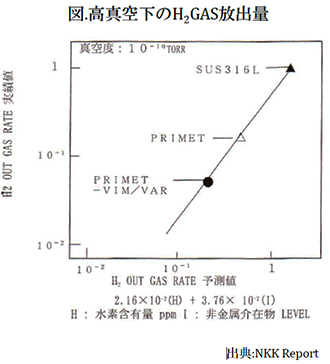

高真空下の放出ガス特性

高真空下のH2ガス放出量は、鋼中の水素含有量と日金zく介在物量により、ほぼ決定される.

右図は、実際に測定したH2GAS放出量と鋼中の水素含有量/非金属介在物量から算出した.H2GAS放出量の予測値を対比させた図であり、双方がよく符合していることが分かる.

高真空下において、PRIMETのOUTGAS量は極めて少ない.

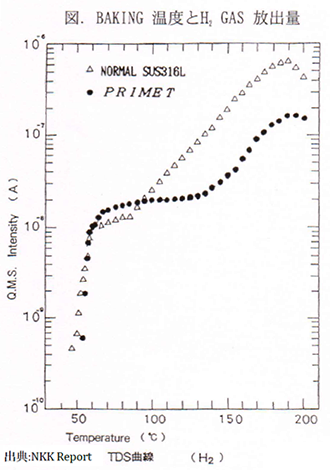

BANKING時のOUT GAS特性

200℃までのBANKING温度とH2GAS放出量

脱離量:10-3Torr.L

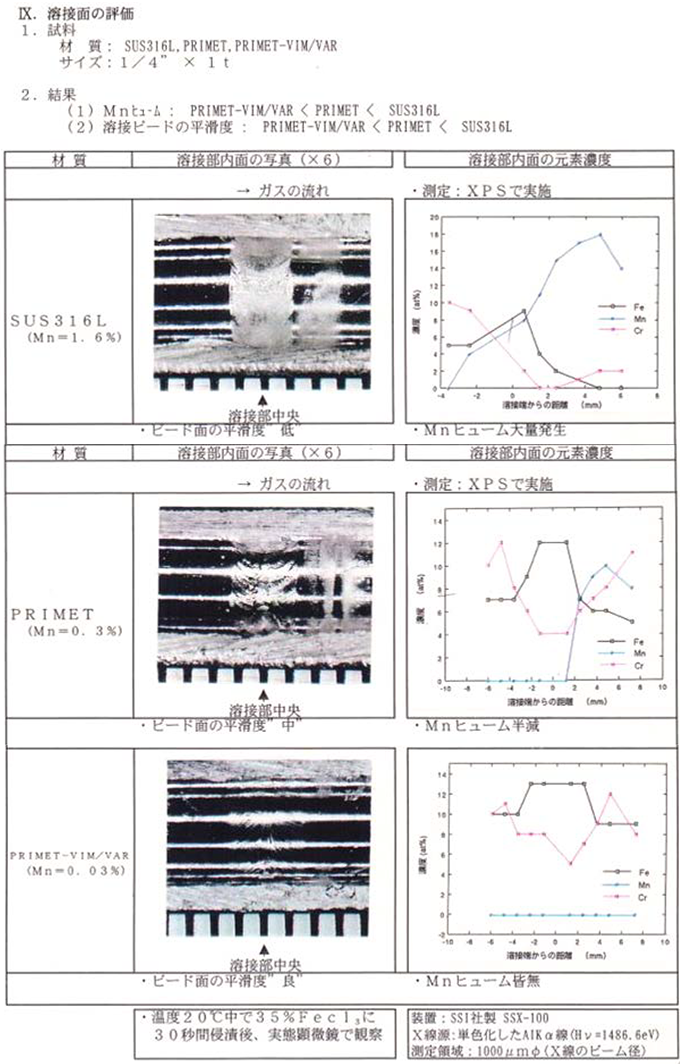

溶接面の評価

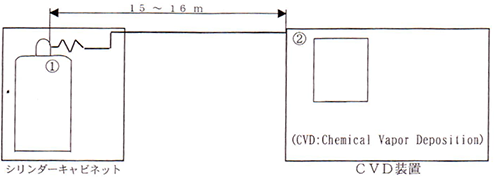

露点出し時間

1.供試材

(1)材質:PRIMET

(2)品名・サイズ:チューブ・継手・1/4”×11

(3)内面状態:EP(電解研磨)

2.配管搭載例

(1)配管長さ:15~16m

①シリンダーキャビネット内部配管

②シリンダーキャビネットからCVD装置までの配管

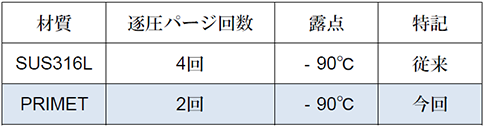

3.露点出し方法

(1)使用ガス:窒素ガス(露点:-90℃以下)

(2)露点判定基準:窒素ガスの露点が-75℃以下

(3)露点計測時間:配管敷設終了後気密試験合格後

(4)露点計測方法:露点が-75℃以下になるまで下記①②③を実施

①3~5kgf/㎝2・G:約9Hr

②1kgf/㎝2・G:約15Hr

③逐圧パージ・露点測定

4.露点測定結果

表に示すように、PRIMETは露点出し時間がSUS316L対比約半減している.

まとめ

露点出しには、配管の内面粗さ、母材からのアウトガス等の影響が考えられるが、それらを含めたトータル性能を有することで、今回の結果を得ることが出来たと考える.

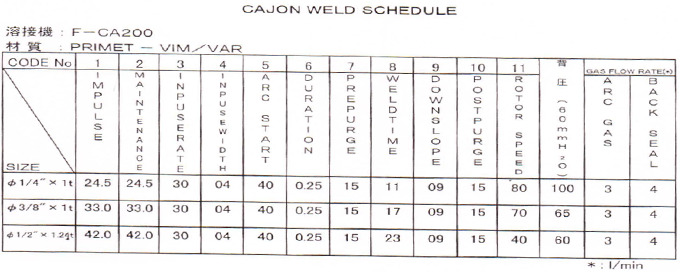

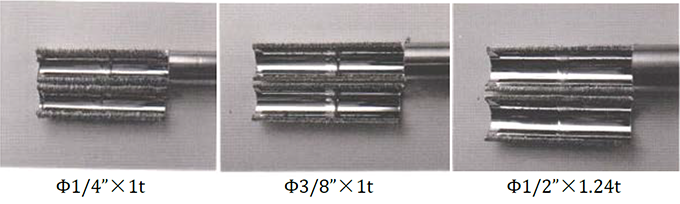

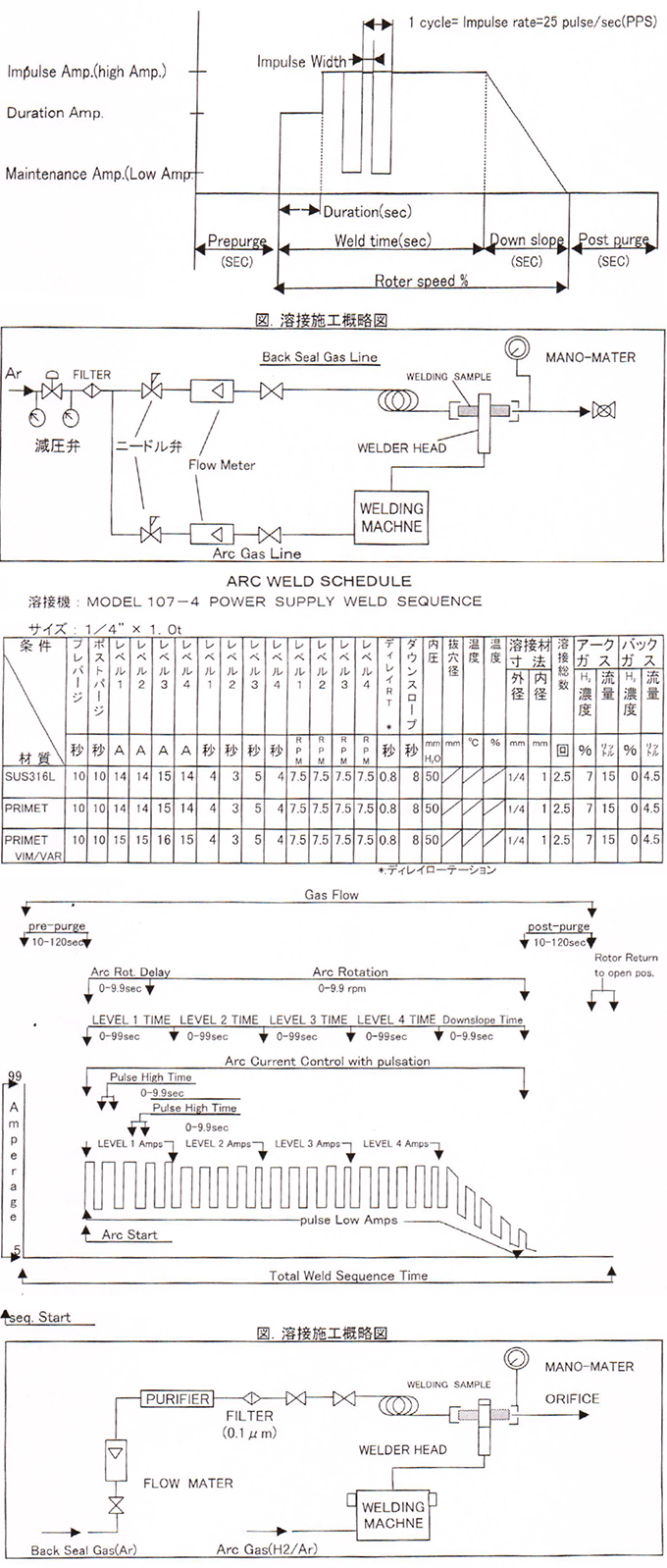

溶接条件

PRIMET-VIM/VAR の溶接後内面写真

VCR:特殊真空複合精錬法 (Vacuum Converter Refiner)

1:AOD(アルゴン・酸素精錬法:Argon Oxygen Decarburization)に真空機能を付加したプロセス

→AODの特徴:極低(S+P)を生かして→極低(C+N)が可能.

2:VOD減圧精錬法と同等の品質で大幅なコスト低減が可能.

3:AOD-VCR精錬法の概要

|

(1)[C]が0.10%までAOD |

(2)減圧装置装着 |

(3)出鋼時の[N] |

製造工程

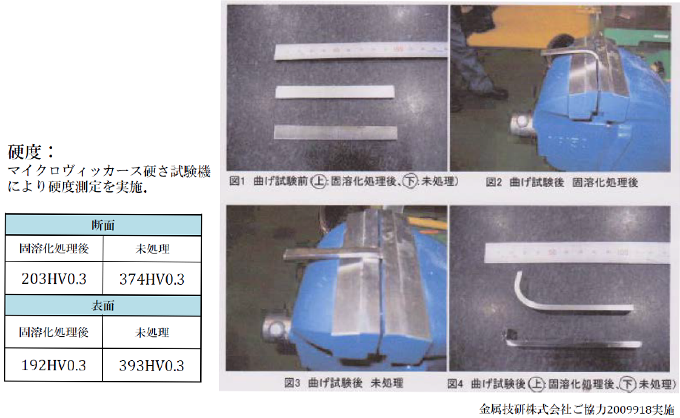

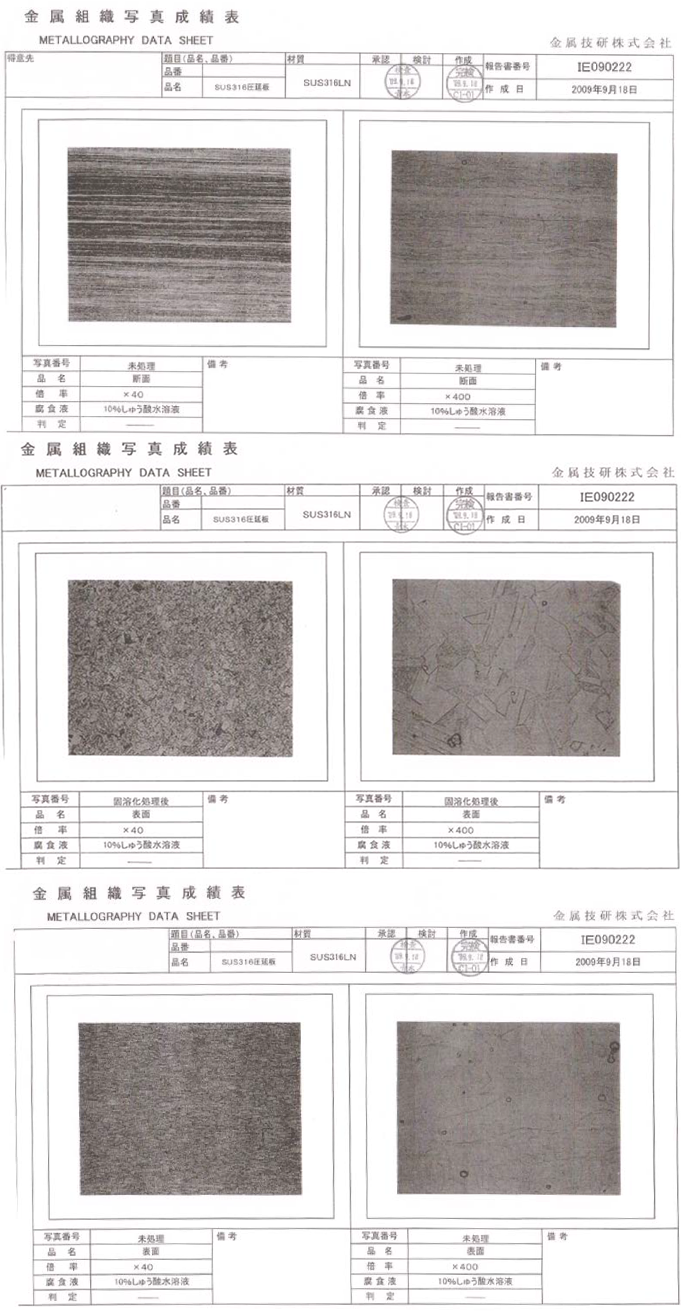

SUS316LN 圧延板硬度・曲げ試験結果

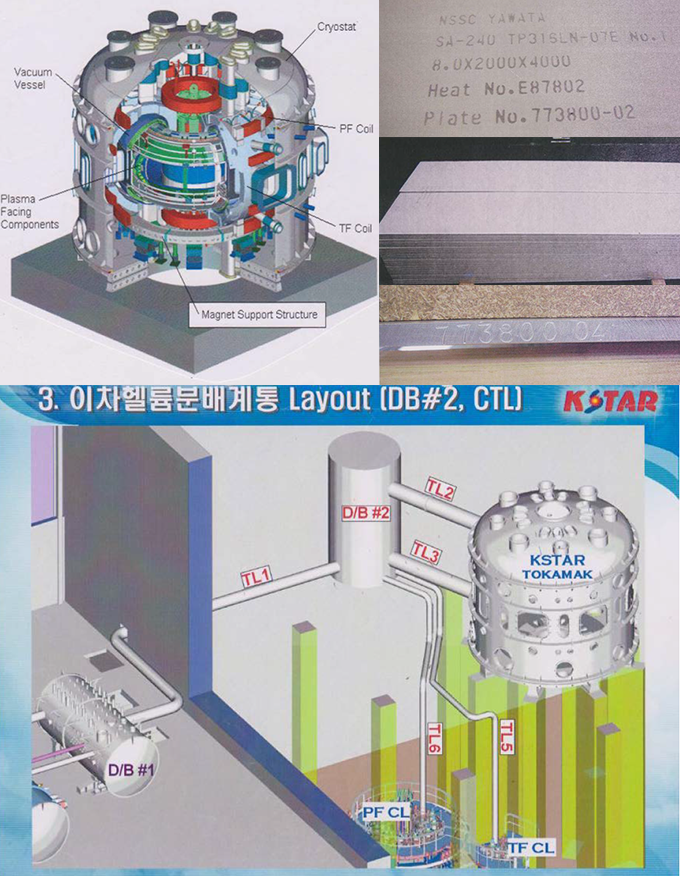

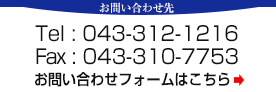

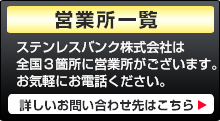

事例紹介<高さ12m/m地下3階地上6階トカマク型大型チャンバー>

2009年1月より稼働.この試験機のデータが「ITER」の設備に導入.

部品も含め、316LNは吟味された材料である.